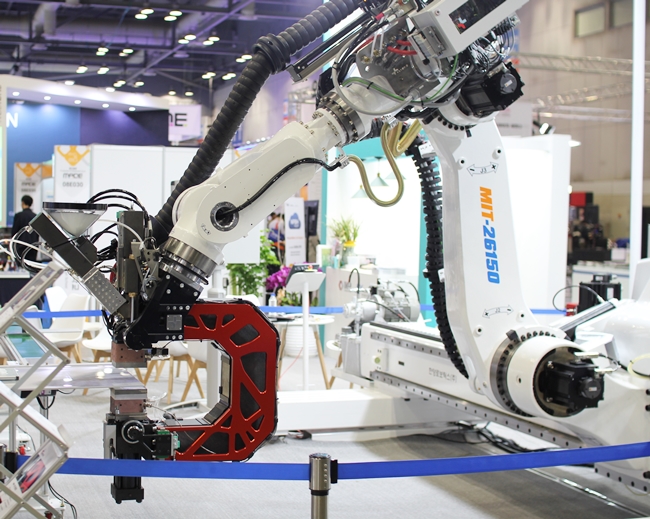

(주)일광폴리머가 지난 SIMTOS 2024 현장에서 로봇 시스템 파트너인 한양로보틱스(주)와 함께 참가해 다관절로봇의 이동성을 활용한 이동식 로봇 사출기를 선보였다. (주)일광폴리머는 올해 국내에 데모를 도입한 만큼 고객들에게 적극적으로 소재 테스트 및 시연 기회를 제공한다는 계획이다.

이동식 로봇 사출기 로빈(ROBIN) / 사진. 여기에

(주)일광폴리머, SIMTOS 2024서 로봇 사출기 공개

(주)일광폴리머(이하 일광폴리머)가 지난 4월 1일(월)부터 5일(금)까지 경기도 일산 킨텍스에서 열린 국내 최대 규모의 생산기자재 전문 전시회 ‘SIMTOS 2024’ 현장에서 한양로보틱스(주)(이하 한양로보틱스)와 함께 이동식 로봇 사출기 로빈(ROBIN) 애플리케이션을 공개했다.

플라스틱 사출성형 시스템은 독립적인 사출기와 생산 원료의 투입, 배합, 용융, 냉각 등의 과정을 담당하는 여러 주변기기들, 그리고 제품 생산을 위해 맞춤 제작한 금형으로 구성된다. 생산 제품의 크기에 따라 금형의 사이즈 또한 커지게 되며, 어떤 경우에는 금형의 무게만 수천 톤에 이르기도 한다. 이 금형을 걸고 형체력(금형을 조이는 힘)을 유지하려면 그만큼 사출기 또한 대형화돼야 하므로 시스템 구축비용 부담이 더 커진다. 로빈은 다관절로봇의 자유도를 활용해 이 같은 애로 사항을 해결한 솔루션이다.

다관절로봇의 자유도를 이용한 사출 시스템

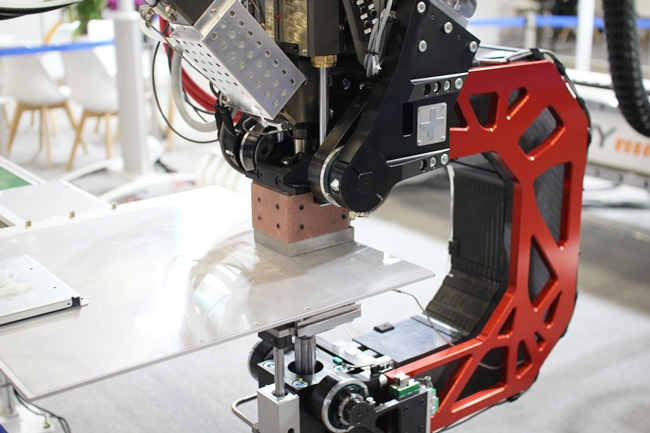

인서트 사출은 금형 내에 인서트 부품을 미리 위치시켜놓고 사출성형을 진행하는 방식으로, 플라스틱을 사출하고, 이후 인서트 부품을 조립하는 여러 공정 과정을 사출성형 한 번으로 처리할 수 있다. 다만 넓은 판재나 부피가 큰 이종 소재의 일부분에 플라스틱이 적용되어 공정 단계를 줄이기 위해 인서트 사출을 실시한다면, 금형의 크기가 커지고 이에 따라 대형 사출기를 사용해야 하므로 설비 투자비용과 필요 공간이 크게 증가한다.

일광폴리머는 이러한 애플리케이션에서 워크피스의 국소적인 부분에만 사출이 가능한 독일 애니브리드(ANYBRID)의 로봇 사출기 로빈을 국내 시장에 독점적으로 공급하기 시작했다. 다관절로봇에 소형의 사출기를 마치 스폿 용접 건처럼 달아 원하는 곳에 포인트 사출이 가능하다. 현재 지원하는 금형 사이즈는 최대 15×15㎝까지이다.

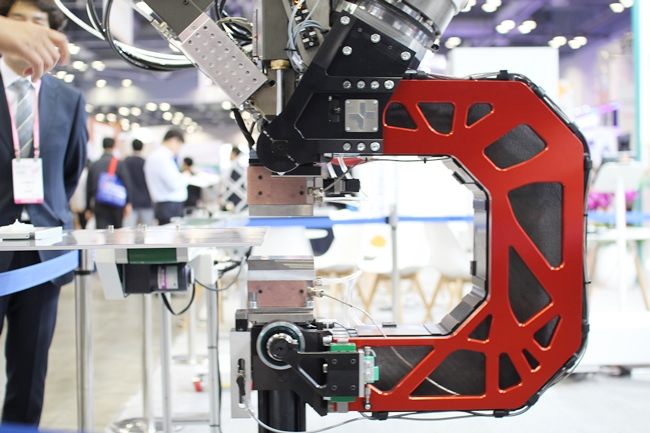

탄소섬유로 제작된 로빈의 C프레임은 가벼우면서도 사출압력을 견딜 수 있다. / 사진. 여기에

로빈의 기술적 핵심 ‘탄소섬유 C프레임’

애니브리드의 이동식 사출성형 시스템은 독일 드레스덴공과대학교 ILK(Lightweight Construction and Plastics Technology) 연구소에서 시작됐다. ILK 연구소의 박사들이 15년 이상 열가소성 수지에 대한 프로젝트를 진행하면서 플라스틱 가공을 위한 차세대 기술을 구현하기 위해 노력했고, 경량 재료 및 제품에 대한 전문 지식과 공정 설계 경험을 바탕으로 이동식 로봇 사출기를 구현해낸 것이다.

로빈의 기술적 핵심은 로봇에 장착하는 C프레임을 탄소섬유로 제작해 경량화하면서도 사출성형 시 발생하는 압력을 견딜 수 있도록 설계한 것이다. 약 3년 전부터 공식적으로 판매를 시작해 현재 국내에서는 총판인 일광폴리머가 한양로보틱스와 협력해 시장을 개척하고 있다.

일광폴리머 이명주 팀장은 “이동식 로봇 사출기의 핵심 기술은 바로 C프레임”이라면서 “이는 탄소섬유 소재로 만들어졌는데, 로봇암에 달 수 있는 가벼운 무게는 물론, 금형을 탑재해 사출압력을 견딜 수 있는 고강도를 실현했다. 이 회사의 독자적인 기술이라 할 수 있다.”고 설명했다.

또 다른 특징으로는 금형 교체가 약 1분이면 이루어지고 스프루&런너도 불필요해 간편하게 사용할 수 있으며, 로봇암 뿐만 아니라 직교형에도 탑재가 가능해 작업의 연속성도 기대할 수 있다.

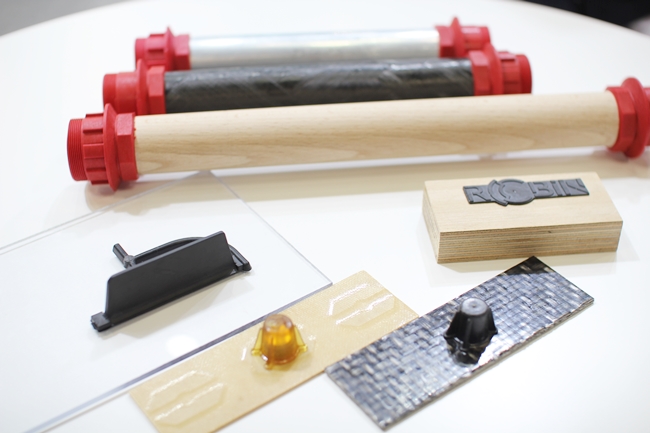

이동식 로봇 사출기로 제작한 샘플 / 사진. 여기에

한편 이명주 팀장은 “합성수지 계열이라면 사출 후 압력을 가해 쉽게 접합이 가능하며, 금속이나 나무 등 접합력이 비교적 약한 비플라스틱 계열에서는 홀을 뚫거나 워크피스의 표면처리를 통해 접합력을 높일 수 있다. 현재 판재와 판재 간 홀을 뚫어 플라스틱으로 조인팅하는 아이디어를 검증하는 프로젝트를 진행 중인데, 이처럼 우리가 미처 생각하지 못했던 아이디어를 고객사가 제안해 같이 연구하는 사례도 많다.”라고 밝혔다.

한편 일광폴리머는 올해부터 한양로보틱스 본사에 데모 장비를 두고 소재 테스트나 시연 등 고객이 직접 로빈을 경험할 수 있도록 기회를 제공한다.